Beneficios del concepto LEAN para las ingenierías

¿Sabes realmente en qué consiste y la oportunidad que supone implementarlo en tu empresa?

Se define LEAN como METODOLOGIA de la creación y flujo de valor que MEJORA el procedimiento para la entrega de un PRODUCTO ADAPTADO AL CLIENTE con la ELIMINACION DE RESIDUOS en todo el amplio significado del concepto (calidad y eficiencia).

Hasta ahora conocemos su origen en la industria de la automoción y en los últimos años su aplicación en el proceso de la construcción de un edificio, sin embargo es también aplicable a tu trabajo de diseño de proyectos y dirección de obras como INGENIERÍA.

Los CONCEPTOS CLAVE

KAIZEN: Procesos de Mejora continua en calidad y en productividad en los que se transmite conocimiento y experiencia (Mentoring, ISO 9001, Transformación digital, Integración del entorno BIM)

LAS 5 S: Organización del espacio de trabajo, Clasificación para rápida localización, Orden, estandarización de procesos y creación de Hábitos o rutinas ( Equipos de I+D en procesos)

LAST PLANNER SYSTEM (Planificación inicial o pull sessión, planificación intermedia, semanal y reuniones diarias de pie). Sistema pensado para garantizar el flujo continuo de trabajo y la PLANIFICACIÓN DE LAS TAREAS – GESTIÓN VISUAL del proceso, incidencias, cuellos de botella.

PROYECTO INTEGRADO. Cuando conseguimos entregar un buen producto ( proyecto u obra) siempre esta Adaptado a las expectativas del cliente y por ello es necesario el trabajo colaborativo desde el inicio de todos los interlocutores Arquitectos, propiedad, Project managers, especialistas en estructuras certificadores ambientales, arquitectos técnicos y cualquier otro especialista de paisaje patrimonio etc.

RESIDUOS

Transporte: Equilibrio teletrabajo/ presencialidad:. Gestión interna con herramientas colaborativas

Inventario :Trabajo sin validación del cliente = stock no aprovechable y repeticiones

Movimiento Añadir valor al trabajo que realizo, evitar hacer trabajos que nadie me ha pedido.

Espera Tiempos de inactividad o baja eficiencia por mala planificación o falta de anticipación.

Sobreprocesamiento Exceso de inspección por no delegación o duplicidad de actividades.

Sobreproducción Mas o antes de lo necesario Es el más grave y el más difícil de equilibrar

Defectos Falta de formación o actitud adecuada para realizar el trabajo que provocan errores/rebotes

Desaprovechamiento

del talento No aprovechar la creatividad y virtudes individuales o colectivas

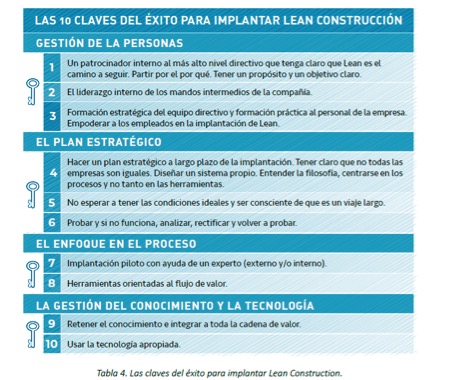

IMPLANTACIÓN, los primeros pasos

Adjuntamos las Guías imprescindibles de Juan Felipe Pons y Ivan Rubio, mentores junto con Fernando Tortajada de BINARQ, un extraordinario caso de éxito.

Gracias!

JSSasociados.es #JSSEfficientEngineering